Chiulasa este o piesă statică

a motorului cu ardere internă, care, împreună

cu blocul motor șipistonul, formează camera de

ardere. Geometria chiulasei este extrem de complexă datorită rolului

multi-funcțional al acesteia. Chiulasa conține o parte a sistemului de distribuție (supape,

arcuri de supapă, arbori cu came, culbutori și tacheți), bujiile de aprindere

și cele incandescente și injectoarele(pentru motoarele cu injecție directă).

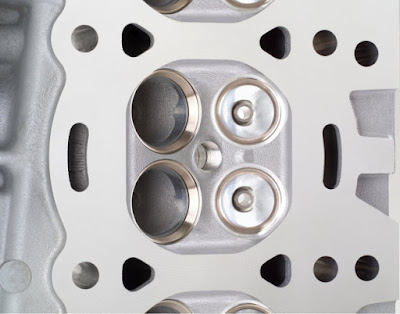

Foto: Chiulasa

motorului Northstar 4.4L V8 Supercharged – vedere a supapelor și a orificiilor

de evacuare

Sursa: GM

Sursa: GM

Datorita rolului funcțional, chiulasa este supusa unor solicitări

mecanice și termice intense. Acesta trebuie să reziste forței de presiune a

gazelor și a forței de strângere a șuruburilor. Chiulasa este supusă unor

tensiuni termice importante datorită inegalității distribuției termice în

corpul acesteia. Pentru a răspunde tuturor cerințelor din timpul funcționării

motorului, chiulasa trebuie să îndeplinească o serie de cerințe:

o rigiditate

mecanică ridicată

o rezistență

termică ridicată

o etanșeitate

față de lichidul de răcire, gaze de admisie și evacuare, ulei de lubrifiere

o distribuirea

cât mai uniformă a temperaturii

o realizarea

formei optime a camerei de ardere

o masă redusă

Foto: Chiulasa

motorului VW de 1.8L, cu 4 cilindri și 2 supape pe cilindru

Sursa: Wikimedia Commons

Sursa: Wikimedia Commons

- găuri

de trecere a șuruburilor de fixare

- canale

de curgere a lichidului de răcire

- orificiu

pentru bujie

- suprafață

a camerei de ardere

- supapă

de admisie

- supapă

de evacuare

- suprafață

de contact cu garnitura de chiulasă

- orificiu

de curgere a gazelor de evacuare

- orificiu

de curgere a gazelor de admisie

- șurub

de fixare a galeriei de evacuare

Prin intermediul orificiilor (1) chiulasa se fixează de blocul motor. Cuplul de

strângere al șuruburilor precum și ordinea de strângere a acestora este

deosebit de importantă pentru a nu produce tensiuni mecanice care pot conduce

la fisuri ale chiulasei.

Canalele de curgere ale lichidului de răcire (2) trebuie să asigure o răcire

eficientă a chiulasei, mai ales în zona supapelor de evacuare, unde temperatura

atinge valori maxime. Așezarea supapelor în chiulasă depinde de numărul de

cilindri și de ordinea de aprindere a acestora. La proiectarea motorului este

de preferat ca supapele de evacuare să nu fie lângă peretele despărțitor a doi

cilindri adiacenți, pentru a limita solicitările termice. Temperaturile uzuale

în zona supapei de evacuare ating valori de 700 °C.

Foto:

Distribuția temperaturilor în chiulasă

Sursa: mentor.com

Sursa: mentor.com

Diametru orificiului supapei de admisie (5) este mai mare decât cel al supapei

de evacuare (6). Această diferență se datorează necesității unei suprafețe de

curgere mai mare a aerului admis în motor, mai ales la motoarele aspirate. La

aceste tipuri de motoare aerul (amestecul aer-combustibil) este „tras” în motor

datorită depresiunii create de mișcarea pistonului în cilindru. Contrar, gazele

arse sunt evacuate facil, fiind împinse de piston. Astfel, pentru a asigura o

umplere suficientă a cilindrilor cu aer proaspăt, diametrul orificiului de

curgere al supapei de admisie este mai mare decât cel al supapei de evacuare.

Foto: Camera de

ardere din chiulasa fără supape – motor Northstar 4.4L V8 Supercharged, 4

supape pe cilindru

Sursa: GM

Sursa: GM

La chiulasele din aliaj de aluminiu (majoritare în cazul automobilelor)

supapele nu se așează direct pe corpul chiulasei. Supapele se așează pe un scaun,

care sunt de fapt inele presate în chiulasă. Pentru a asigura rezistența

mecanica și termica necesară, scaunele supapelor se confecționează din fontă

sau oțel aliat.

Geometria

chiulasei depinde de tipul motorului (benzină sau diesel), forma camerei

de ardere (care depinde în principal de tipul injecției), tipul sistemului de

distribuție (OHV, OHC sau DOHC), de traseul de curgere al gazelor (admisie și

evacuare) și de sistemul de răcire.

Foto: Chiulasa

motorului Northstar 4.4L V8 Supercharged – vedere a orificiilor de

admisie

Sursa: GM

Sursa: GM

Majoritatea motoarelor de automobile au chiulasa din aluminiu.

Chiulasa din fontă de utilizează cu precădere la autovehicule comerciale, de

transport marfa sau persoane. Chiulasa din aluminiu are avantajul unui

coeficient mai mare de transfer termic (disipă mai ușor căldura), masă mai mică

și se prelucrează mai ușor. Chiulasa din aluminiu se fabrică prin turnare

la presiune scăzută, în forme ceramice sau metalice.

Foto: Chiulasa

motorului Northstar 4.4L V8 Supercharged – vedere a orificiilor de evacuare

Sursa: GM

Sursa: GM

Un motor cu ardere internă, răcit cu lichid, conține trei circuite care

lucrează cu fluide: circuitul deadmisie/evacuare, circuitul de răcire și

cel de ungere cu ulei. Toate aceste trei circuite se intră în

componența chiulasei. Din acest motiv este deosebit de importantă etanșeitatea chiulasei

pentru a nu permite interacțiunea celor trei circuite.

De exemplu, pătrunderea uleiului în cilindri va conduce la arderea acestuia și

la emisii importante de fum albastru. De asemenea, contaminarea cilindrilor cu

lichid de răcire va conduce la uzura prematură a pieselor în mișcare (piston,

segmenți) și la emisii de fum alb.

Etanșeitatea chiulasei este asigurată de garnitura de chiulasă.

Aceasta se poziționează între chiulasă și blocul motor și are rolul de a etanșa

diferitele circuite care fac parte din chiulasă. Pe lângă asigurarea compresiei

în cilindri și a etanșeității lichidului de răcire și a uleiului, garnitura de

chiulasă trebuie să aibărezistență termică și mecanică ridicată.

Foto: Garnitura

de chiulasă a motorului Northstar 4.4L V8 Supercharged

Sursa: GM

Sursa: GM

Garnitura de chiulasă la majoritatea motoarelor moderne este confecționată din

mai multe straturi metalice. Acestea sunt acoperite cu cauciuc

sintetic, pe partea de contact cu chiulasa și cu blocul motor, pentru a asigura

adeziunea pe suprafață. În cazul în care blocul motor este din fontă iar

chiulasa din aluminiu, datorită coeficientului de dilatare diferit, la

creșterea temperaturii se produc tensiuni mecanice în chiulasă. Pentru a

permite dilatarea chiulasei, independent de blocul motor, se practică o

acoperire de teflon pe suprafețele de contact ale garniturii,

reducându-se astfel solicitările mecanice ale chiulasei.

Foto: Garnitura

de chiulasă a motorului Northstar 4.4L V8 Supercharged – vedere straturi

Sursa: GM

Sursa: GM

Fiind piese statice, probabilitatea de defect a chiulasei și a garniturii de

chiulasă este destul de mică. Totuși este de preferat ca la intervale mari de

utilizare a automobilului (aproximativ 7-10 ani sau 100.000 – 150.000 km) să se

înlocuiască garnitura de chiulasă. Măsura se dorește a fi preventivă, pentru

că, în cazul în care se deteriorează garnitură de chiulasă, uzura motorului

crește semnificativ sau chiar se produc defecte iremediabile ale motorului. De

asemenea, o atenție deosebită trebuie acordată fixării chiulasei de blocul

motor, la strângerea șuruburilor să se respecte ordinea

și cuplul de strîngere prescris de producătorul auto. În caz contrar

chiulasa se poate fisura (la un cuplu de strângere prea mare sau ordine de

strângere a șuruburilor incorectă) sau etanșeitatea poate fi compromisă (la un

cuplu de strângere prea mic).

La motoarele cu ardere internă moderne calculatorul de

injecție controlează deschiderea injectoarelor, producerea scânteii, fazele de

distribuție (la motoare cu distribuție variabilă), în funcție de pozițiapistoanelor în cilindri. Calculatorul de injecție trebuie să recunoască

poziția fiecărui piston în cilindru în funcție de semnalul de turație al arborelui cotit și/sau semnalul de poziție arbore (ax) cu came

Foto: Senzor

poziție arbore (ax) cu came montat pe motor

Sursa: Continental

Sursa: Continental

Poziția

mecanică a pistoanelor în cilindri, în timpul funcționării

motorului, se poate determina pe baza poziției arborelui cotit și a axului cu came. Cu aceste informații calculatorul de injecție realizează sincronizarea

motorului (recunoașterea poziției pistoanelor).

La un motor cu

4 cilindri în linie ordinea de aprindere uzuală este 1-3-4-2. Din punct de

vedere geometric, la aceste motoare 2 pistoane sunt decalate cu 180° față de

celelalte 2. Astfel, în timpul funcționării motorului, când pistoanele 1 și 4

se vor afla la PMI, pistoanele 2 și 3 se vor afla la PME (vezi animația de mai jos).

În acest caz,

când pistoanele 1 și 4 sunt la PMI, un piston este la sfârșitul cursei de

comprimare iar cel de-al doilea la sfârșitul cursei de evacuare. Este evident

că aprinderea/injecția trebuie să se facă doar la pistonul care se află la

sfârșitul cursei de comprimare.

Foto: Motor cu

4 cilindri în linie, ordinea de aprindere 1-3-4-2

Sursa: Wikimedia Commons

Sursa: Wikimedia Commons

La motoarele

mai vechi, cu aprindere mecanică (benzină) sau cu pompă de injecție mecanică

(diesel) sincronizarea sistemului de aprindere/injecție cu poziția pistoanelor în cilindri se realizează automat,

datorită legăturii mecanice directe cu arborele cotit.

La motoarele moderne, la care aprinderea și injecția sunt controlate de

către calculatorul de injecțiesincronizarea nu este automată ci

trebuie facută pe baza informațiilor provenite de la senzori. Sincronizarea

poziției pistoanelor se poate face în două moduri:

- utilizând doar informația de poziție arbore cotit (turația

motorului)

- utilizând atât informația de poziție arbore cotit cât și cea de poziție arbore (ax) cu came

Foto: Senzor poziție arbore (ax) cu came

Prima metodă are avantajul că nu necesită un senzor de poziție adițional

pe arborele cu came. Calculatorul de injecție conține

algoritmi care sincronizează poziția pistoanelor prin încercări succesive.

Altfel spus, dacă 2 pistoane se regăsesc în PMI, calculatorul de injecție va comanda succesiv, pentru

fiecare cilindru, injecția de combustibil. Apoi cu ajutorul senzorului de

poziție arbore cotit va deduce care piston produce cuplu

motor (măsurat prin creșterea turației), de unde rezultă că acesta a fost la

PMI iar cel de-al doilea la PME.

Dezavantajul acestei metode este timpul mai mare de demarare, pornire motor. De

asemenea, în cazul defecțiunii senzorului de poziție arbore cotit (turație motor) pornirea motorului este

imposibilă. Această metodă nu se aplică motoarelor cu distribuție variabilă

deoarece pentru acestea este necesară informația de poziție arbore cu came.

A doua metodă, mai des întâlnită, impune utilizarea unui senzor de poziție pe

arborele cu came. Majoritatea senzorilor funcționează pe principiul efectului Hall. Poziția arborelui cu came este citită cu

ajutorul unei roții metalice (pin) fixată pe acesta.

Foto: Arbore (ax) cu came motor Daimler OM651

- roată de antrenare arbore cu came

- arbore cu came

- roată metalică poziție arbore cu came (pentru senzorul

de poziție)

În funcție de tipul motorului există mai

multe variante de citire a poziției arborelui cu came. Se pot utiliza pini

metalici sau roți metalice cu număr și lungime de dinți variabile.

Tipul roții metalice

|

Pin

|

Semilună

|

Dinți multipli (asimetrici)

|

Dinți multipli (simetrici)

|

Număr dinți roată

|

1

|

1

|

3 ... 7

|

3 ... 7

|

Durata sincronizării

|

Mare

|

Medie

|

Mică

|

Mică

|

Funcționare motor în mod degradat*

|

Imposibilă

|

Posibilă dar cu performanțe slabe

|

Posibilă

|

Imposibilă

|

* în cazul defectării senzorului de poziție (turație) arbore

cotit

Foto: Senzor de poziție arbore cu came + roată metalică în

formă de semilună (motor Chrysler 2.8 litri)

Prin utilizarea semnalelor celor doi senzori (poziție arbore cotit și arbore cu came), calculatorul de injecție poate determina care piston

se află pe cursa de admisie și care este pe cursa de evacuare (în cazul unui

motor cu 4 cilindri în linie.

Semnalul dat de senzorul de poziție arbore

(ax) cu came și roată metalică semilună este pozitiv (+13.5 V) când semiluna

este în dreptul senzorului și nul (0 V) când semiluna nu este în dreptul

senzorului.

Foto: Semnale electrice generate de cei doi senzori de

poziție (arbore cotit și arbore cu came)

Senzorul de poziție arbore cotit detectează când pistoanele sunt la PMI

(ex. 1 și 4). Apoi, cu ajutorul semnalului de poziție de la arborele cu came (pozitiv sau nul) se determină care

din cele două pistoane este pe cursa de comprimare.

În cazul utilizării unei roți metalice cu

dinți multipli, cu lungime variabilă, sincronizarea este mai rapidă, iar în

cazul defectării senzorului de poziție motor, funcționarea în mod degradat a

motorului este asigurată de senzorul de poziție arbore cu came.

Foto: Roată metalică cu dinți multipli de lungime variabilă

(citită de senzorul de poziție arbore cu came)

În funcție de tipul motorului senzorul de poziție arbore cu came este montat, de obicei, pe capaculchiulasei. La motoarele cu distribuție variabilă roțile

dințate sunt poziționate pe sistemul de variere a poziției arborelui cu came.

Senzorul de poziție arbore cu came ce funcționează pe principiul efectului Hall are 3 pini:

- alimentare (+5 V)

- masă (0 V)

- semnal de poziție (+13.5 V)

Codurile de defect OBD 2 pentru senzorul de poziție

arbore cu came sunt P03xx.

Senzorul de temperatură monitorizează

temperatura lichidului de răcire al motorului, deci implicit temperatura medie

a acestuia. Informaţia furnizată de senzorul de temperatură este utilizată

de calculatorul de injecţie în

principal pentru controlul turaţiei de ralanti şi pentru controlul îmbogăţirii

amestecului (raportul aer-combustibil), mai ales în faza de pornire a

motorului.

Perioada

dintre pornirea motorului şi momentul în care acesta ajunge la temperatura

nominală de funcţionare (aprox. 80-90 °C) este critică mai

ales pentru nivelul de emisii poluante. De reţinut că

senzorul de temperatură motor are o influenţă semnificativă asupra consumului,

orice defect care alterează semnalul transmis către calculatorul de injecţie

are ca efect modificarea consumului de combustibil.

Foto:

Caracteristica senzorului de temperatură al motorului

Principiul de funcţionare al senzorului de temperatură motor are la bază un

dispozitiv semiconductor numittermistor. Majoritatea materialelor

conductoare au un coeficient pozitiv de temperatură. Acest lucru presupune că

atunci când temperatura conductorului creşte, rezistenţa electrică creşte de

asemenea. La polul opus se află termistorul, care are coeficient

negativ de temperatură. Astfel la creşterea temperaturii rezistenţa

electrică a semiconductorului scade.

Foto:

Elementele componente ale unui senzor de temperatură motor – secţiune

Senzorul de

temperatură este introdus în blocul motor cu

ajutorul unui filet prevăzut pe carcasa metalică (2). Termistorul (3),

prin intermediul carcasei metalice, preia temperatura lichidului de răcire al

motorului. Contactele electrice (4) transmit semnalul electric

către calculatorul de injecţie, legătura

dintre acestea fiind realizată prin intermediul conectorului din

plastic (1).

Foto:

Elementele componente ale unui senzor de temperatură motor

Funcționarea motorului (simptomele) în cazul unui defect al

circuitului de măsura a temperaturii

o

se aprinde martorul MIL: deoarece

defectul senzorului de temperatură are impact asupra amestecului

aer-combustibil și se depășesc limitele de emisii poluante

o

pornirea motorului devine dificilă: la pornirea

la rece cantitatea de combustibil nu este ajustată corect în funcție de

temperatură

o

crește consumul de combustibil: nu se face

ajustarea corectă a îmbogățirii amestecului în funcție de temperatură

o

emisii de fum: datorită îmbogățirii excesive a

amestecului aer-combustibil (oxigen insuficient) arderea nu este completă

o

funcționarea defectuoasă și/sau

intermitentă a ventilatorului radiatorului motorului

Codurile de defect OBD ale circuitului

de măsura a temperaturii

Codul

|

Descriere

|

Locația

|

P0115

|

Circuitul senzorului de temperatură al motorului 1

|

-

|

P0116

|

Circuitul senzorului de temperatură al motorului 1 - semnal în

afara limitelor

|

-

|

P0117

|

Circuitul senzorului de temperatură al motorului 1 - semnal

sub limita minimă

|

-

|

P0118

|

Circuitul senzorului de temperatură al motorului 1 - semnal

pesta limita maximă

|

-

|

P0119

|

Circuitul senzorului de temperatură al motorului 1 - semnal

incoerent/discontinuu

|

-

|

P011A

|

Circuitul senzorilor de temperatură ai motorului 1/2 -

incoerență între semnalele celor doi senzori

|

-

|

În funcție de arhitectura motorului termic,

circuitul de măsura al temperaturii motorului poate să conțină și al doilea

senzor, care are alocate următoarele coduri OBD 2.

Codul

|

Descriere

|

Locația

|

P2182

|

Circuitul senzorului de temperatură al motorului 2

|

-

|

P2183

|

Circuitul senzorului de temperatură al motorului 2 - semnal în

afara limitelor

|

-

|

P2184

|

Circuitul senzorului de temperatură al motorului 2 - semnal

sub limita minimă

|

-

|

P2185

|

Circuitul senzorului de temperatură al motorului 2 - semnal pesta

limita maximă

|

-

|

P2186

|

Circuitul senzorului de temperatură al motorului 2 - semnal

incoerent/discontinuu

|

-

|

Posibile cauze de apariție ale codurilor

OBD

o

senzor defect - scurt-circuit intern al senzorului de temperatură

o

contactele senzorului - contactul dintre mufa de conectare a cablajului cu

senzorul de temperatura nu este perfect, este oxidat sau conține impurități

o

cablajul electric - legăturile electrice dintre senzorul de temperatură

și calculatorul de injecție sunt întrerupte sau neizolate

o

contactele calculatorului de

injecție - contactul dintre cablajului

senzorului de temperatură cu calculatorul de injecție nu este perfect, este

oxidat sau conține impurități

Cum se face diagnosticarea circuitului

de măsura a temperaturii?

Dacă motorul are simptomele mai sus prezentate sau dacă cu ajutorul unui scantool citim

codurile de eroare ale circuitului de măsură a temperaturii, acesta s-ar putea

să fie defect. Identificarea componentei defecte presupune verificarea tuturor

elementelor care contribuie la citirea temperaturii: senzor, contacte, cablaje,

contacte, calculator de injecție.

Senzorul

Funcționarea nominală a senzorului se

poate determina pe baza caracteristicii acestuia. Cu ajutorul unui multimetru

se fac două verificări:

- test de continuitate pe

cei doi pini ai senzorului, pentru a determina dacă contactele sunt legate

de elementul activ (termistor)

- măsurarea rezistenței senzorului

demontat: valoarea rezistenței trebuie să corespundă cu valoare din

caracteristica senzorului (exemplu la 20 °C trebuie să aibă aproximativ 2

kΩ)

Caracteristica de rezistență electrică în

funcție de temperatură diferă în funcție de compania care produce senzorul,

astfel că, pentru o bună diagnosticare, trebuie să se cunoască specificațiile

tehnice.

Contactele

Atât contactele senzorului de temperatură

cu cablajul cât și contactele cu calculatorul de injecție se verifică să nu fie

rupte, oxidate, îndoite sau să conțină impurități.

Cablajul

Cu cablajul decuplat de senzor și

calculator se face mai întâi o inspecție vizuală pentru a depista eventualele

rupturi, arsuri sau deteriorări a izolației. Apoi cu un multimetru se face un

test de continuitate a firelor care conectează senzorul de calculator.

Sistemele de frânare care

previn blocarea roților (ABS) au în

componență senzori de viteză pentru fiecare roată. Pe baza informațiilor

primite de la senzori calculatorul ABS determină care dintre roți este blocată

și comandă scăderea presiunii de frânare pentru deblocarea roții.

Foto: Montarea

senzorilor de viteză a roții pentru sistemele ABS/ESP

Sursa: ClearMechanic.com

Sursa: ClearMechanic.com

- senzor

de viteză ABS

- disc

de frână

- semnalul

de viteză (tensiune electrică)

În funcţie de principiul de funcţionare al senzorului, aceștia se clasifică în:

o

senzori de turație activi (inductivi) - nu necesită alimentare,

produc tensiune electrică

o

senzori de turație pasivi (Hall) - necesită o tensiune de

alimentare

Foto: Senzor de

viteză roată

Sursa: Bosch

Sursa: Bosch

Funcționarea senzorilor de turație inductivi se bazează pe

variaţia reluctanţei magnetice obţinută cu un disc danturat fixat solidar cu

roata şi un circuit magnetic cu magnet permanent şi bobină. În momentul în care

dinţii discului danturat (1) trec prin dreptul magnetului permanent (3) se

modifică intensitatea câmpului magnetic generat.

Foto:

Principiul de funcționare al senzorului de viteză roată pentru ABS/ESP

Sursa: e-automobile.ro

Sursa: e-automobile.ro

- roată

dințată

- bobină

- magnet

permanent

- semnal

viteză (tensiune electrică)

Astfel tensiunea electrică indusă (4) în

bobină (2) va fi pozitivă în momentul în care un dinte se va apropia de magnet,

nulă în momentul în care dintele discului este alinat cu magnetul şi negativă

la depărtarea dintelui.

Foto: Semnalul electric generat de un senzor de viteză

inductiv (ABS)

Sursa: e-automobile.ro

Sursa: e-automobile.ro

Se obţine astfel un semnal periodic, cu

frecvenţa şi amplitudinea dependente de viteza de rotaţie a roţii. Dezavantajul

acestui tip de senzor este că, la viteze mici, semnalul îşi pierde din

acurateţe. În acelaşi timp, asupra senzorului se efectuează o diagnoză pentru a

informa calculatorul ABS dacă valoarea semnalului este plauzibilă.

Senzorii de viteză Hall se

numesc pasivi deoarece, pe lângă cele două borne ale semnalului electric ce

măsoară viteza, mai au nevoie de o bornă adiţională de alimentare (5V sau 12

V). Senzorul are în componenţă un element semiconductor și un circuit

electronic de procesare a semnalului. Elementul de rotaţie (inel, roată)

conţine mai multe perechi de poli N-S dispuşi alternativ.

Foto: Principiul de funcționare al unui senzor de viteză Hall

Sursa: e-automobile.ro

Sursa: e-automobile.ro

- inel magnetic

- întrefier

- senzor Hall

- semnal viteză (tensiune electrică)

Acest element magnetic (1) este ataşat de

roata a cărei viteză este măsurată. Alternarea polilor magnetici va genera un

câmp magnetic în materialul semiconductor al senzorului (3) care va conduce la

citirea unei diferenţe de potenţial (tensiune electrică). Tensiune este mai

departe prelucrată şi furnizată unităţii electronice de calcul (calculatorului

ABS) care o transformă într-un semnal de viteză (4). Calculatorul ABS determină

astfel valoarea vitezei de rotaţie a roții pe baza variaţiei frecvenţei

tensiunii electrice recepţionate de la senzor.

Codurile OBD ale

senzorilor de viteză a roții – ABS/ESP

Codul

|

Descriere

|

Locație

|

C0031

|

Senzorul de viteză al roții față stânga

|

-

|

C0032

|

Alimentarea senzorului de viteză al roții față stânga

|

-

|

C0034

|

Senzorul de viteză al roții față dreapta

|

-

|

C0035

|

Alimentarea senzorului de viteză al roții față dreapta

|

-

|

C0037

|

Senzorul de viteză al roții spate stânga

|

-

|

C0038

|

Alimentarea senzorului de viteză al roții spate stânga

|

-

|

C003A

|

Senzorul de viteză al roții spate dreapta

|

-

|

C003B

|

Alimentarea senzorului de viteză al roții spate dreapta

|

-

|

C003D

|

Senzorul de viteză al roții spate

|

-

|

C003E

|

Alimentarea senzorului de viteză al roții spate

|

-

|

Reglarea sarcinii la

motorul pe benzină se face prin controlul masei amestecului

aer-combustibilintrodusă în motor. În funcție de cantitatea de aer care

intră în motor, calculatorul de injecție calculează

masa de combustibil ce trebuie injectată. Clapeta de accelerație

reglează masa de aer care intră în motor prin obturarea galeriei de admisie.

Foto: Clapeta

de accelerație electronică Delphi

Sursa: Delphi

Sursa: Delphi

Componentele clapetei de accelerație controlată electronic

Cuplul

motor cerut de conducătorul auto este exprimat prin poziția

pedalei de accelerație. Când conducătorul auto dorește să accelereze

automobilul, practic cere un cuplu mai mare de la motorul termic. În cazul

clapetelor de accelerație controlate electronic calculatorul de injecție

comandă, prin intermediul unui motor electric, de curent continuu, poziția

obturatorului (clapetei).

Foto: Clapeta

de accelerație electronică Bosch DV-E5

Sursa: Bosch

Sursa: Bosch

- corpul

clapetei de accelerație

- clapeta

de accelerație

- angrenaj

cu roți dințate

- senzor

de poziție clapetă

- motor

electric de curent continuu

- conector

electric

Sistemele cu clapetă de accelerație

electronică se mai numesc și sisteme „drive by wire” deoarece nu există

o legătura directă, mecanicăl între pedala și clapeta de accelerație. Pedala de

accelerație este prevazută cu un senzor de poziție care trimite informația

calculatorului de injecție. În funcție de poziția pedalei de accelerație

calculatorul de injecție comandă motorul electric (5) pentru a ajusta poziția

clapetei de accelerație (2). Cuplul motorul electric este amplificat de un

angrenaj cu roți dințate (3) și transmis mai departe clapetei de accelerație

(2). Un senzor de poziție (4) citește poziția clapetei de accelerație pe care o

trimite calculatorului de injecție.

Foto: Clapeta de accelerație – componente

Sursa: vwvortex.com

Sursa: vwvortex.com

- corpul clapetei și clapeta de accelerație

- angrenajul cu roți dințate

- senzor de poziție clapetă de accelerație

- carcasă cu conector electric

Poziția clapetei de accelerație este

controlată în bucla închisă. Calculatorul de injecție primește o

referință a poziție de la pedala de accelerație și comanda motorul electric

pentru a deschide sau închide clapeta de accelerație. Pentru a asigura poziția

corectă a clapetei calculatorul de injecție utilizează semnalul de la senzorul

de poziție al acesteia și corectează comanda motorului electric, dacă este cazul.

Foto: Clapeta de accelerație - sistemul de control (pedala de

accelerație → calculator de injecție → clapetă de accelerație)

Sursa: Bosch (componente)

Sursa: Bosch (componente)

Clapeta de accelerație electronică -

avantajele utilizării

Sistemul de control electronic al clapetei

de accelerație a fost introdus în principal pentru a reduce consumul de

combustibil al motorului. Comparativ cu o clapeta de accelerație cu comandă

mecanică, clapeta de accelerație electronică permite strategiilor de control

motor, din calculatorul de injecție, să optimizeze punctul de funcționare al

motorului în sensul scăderii consumului de combustibil. De asemenea în cazul

automobilelor cu transmisie automată clapeta de accelerație electronică a

permis o anumităflexibilitate în ceea ce privește legile de schimbare a

treptelor de viteză (acestea depind în principal de poziția pedalei de

accelerație și de viteza automobilului).

De asemenea clapeta de accelerație electronică a permis integrarea mai ușoară a

sistemului de control al vitezei de croazieră a automobilului

(Cruise Control) și a sistemului de control a stabilității

automobilului (ESP). Aceste

sisteme modifică cuplul motorului (mărit sau redus) prin ajustarea poziției

clapetei de accelerație independent de poziția pedalei de accelerație.

Monitorizarea și validitatea informației

de poziție pedală și clapetă de accelerație

Monitorizarea clapetei de accelerație este

deosebit de importantă deoarece funcționarea incorecta a acesteia poate

avea impact asupra siguranței automobilului și a pasagerilor. În

cazul în care apare un defect al clapetei de accelerație motorul intra în regim

de avarie iar performanțele de tracțiune vor fi limitate.

Senzorul de poziție al pedalei de accelerație

cât și senzorul de poziție al clapetei de accelerație conține două elemente

sensibile, informația de poziție fiind transmisa pe doua canale. Astfel,

calculatorul de injecție primește două semnale de poziție de la pedala

de accelerație și două de la clapeta de accelerație. Cu aceste informații,

pe baza unui algoritm software, calculatorul de injecție verifică

corectitudinea informației de poziție de la cei doi senzori.

Clapeta de accelerație electronică -

diagnosticarea poziției

Funcția de diagnosticare compară poziția clapetei de accelerație cu poziția

pedalei de accelerație. Dacă apare o diferență mare între cele două semnale

calculatorul de injecție ridică un cod de eroare. Dacă sistemul de control

(calculatorul de injecție) al poziției clapetei de accelerație, prin încercări

repetate, nu ajunge la poziția corespunzătoare pedalei de accelerație, ridică

un cod de eroare.

În cazul în care temperatura exterioară

este sub zero grade, datorită înghețului, este posibil să se blocheze clapeta

de accelerație. Sistemul de control al clapetei are o rutina cu care încearcă

dezghețarea acesteia prin mișcări succesive alternative. După încercări succesive,

dacă nu se reușește deblocarea clapetei, calculatorul de injecție ridică un cod

de eroare.

Clapeta de accelerație electronică - coduri de eroare OBD

Cod

|

Descriere

|

Locație

|

P0068

|

Corelare între poziţia clapetei şi senzorul de presiune

aer/masă aer

|

|

P0120

|

Circuitul senzorului de poziţie 'A' al clapetei de acceleraţie

/ pedalei de acceleraţie

|

-

|

P0121

|

Circuitul senzorului de poziţie 'A' al clapetei de acceleraţie

/ pedalei de acceleraţie - semnal în afara limitelor

|

-

|

P0122

|

Circuitul senzorului de poziţie 'A' al clapetei de acceleraţie

/ pedalei de acceleraţie - semnal sub limita minimă

|

-

|

P0123

|

Circuitul senzorului de poziţie 'A' al clapetei de acceleraţie

/ pedalei de acceleraţie - semnal peste limita maximă

|

-

|

P0124

|

Circuitul senzorului de poziţie 'A' al clapetei de acceleraţie

/ pedalei de acceleraţie - semnal incoerent/discontinuu

|

-

|

Motoarele

moderne utilizate pentru propulsarea automobilelor, pe benzină sau diesel, sunt

controlate în totalitate de sisteme electronice. Partea „inteligentă” a acestor

sisteme de control este reprezentată decalculatorul de injecție. Acesta,

pe baza informațiilor primite de la senzori (poziție, turație, presiune, etc.),

determină starea motorului și acționează asupra diferitelor actuatoare

(injectoare, supape, motoare electrice, etc.) în scopul atingerii regimului de

funcționare cerut de conducătorul auto (exprimat prin poziția pedalei de

accelerație). În limba engleză calculatorul de injecție este abreviat ECU, ECM, EMS sau PCM.

Foto:

Calculatorul de injecție DCM3.7

Sursa: Delphi

Sursa: Delphi

Calculatorul

de injecție este proiectat să funcționeze în condiții de solicitări

mecanice și termice extreme. Acesta trebuie să lucreze la parametrii

nominali fiind expus la:

o

temperaturi extreme: -40...120 °C

o

variații mari de temperatură

o

expunere la contaminarea cu apă, ulei, combustibil, etc.

o

praf, umezeală

o

solicitări și vibrații mecanice

Pe lângă solicitările termice și mecanice funcționarea calculatorului de

injecție trebuie să fie robustă și în cazul oscilațiilor de tensiune

electrică sau în cazul expunerii la perturbații

electromagnetice.

Foto:

Calculatorul de injecție EMS3

Sursa: Continental

Sursa: Continental

Principalele părți componente ale calculatorului de injecție sunt: carcasa (2)

din plastic sau metal, placa de bază (1) ce conține circuitele

electronice și conectorul (3) prin care se primesc semnalele

electrice de la senzori și se comandă actuatoarele (supape, motoare, etc.).

Foto:

Calculatorul de injecție MT62.1

Sursa: Delphi

Sursa: Delphi

În funcție de tipul motorului, benzină sau diesel, sau de sistemele auxiliare

ale acestuia, conectorul are un număr variabili de pini (intrări de la senzori,

comanda actuatoarelor, alimentare, etc.). La un motor modern calculatorul de

injecție poate depăși ușor 100 de pini.

Exemplu de intrări/ieșiri calculator de injecție

Intrări (senzori)

|

ECU

|

Ieșiri (actuatoare)

|

poziție pedală de accelerație

poziție clapetă obturatoare turație motor poziție arbore cu came debit masă aer temperatură aer admisie temperatură lichid de răcire motor temperatură gaze evacuare (diesel) presiune atmosferică presiune combustibil rampă (injecție directă) presiune aer admisie (supraalimentare) presiune diferențială evacuare (diesel) senzor de detonație (benzină) sondă lambda amonte sonda lambda aval (benzină) poziție cheie contact contact poziție ambreiaj contact poziție frână alimentare baterie +12V |

comandă injectoare

comandă bujii aprindere (benzină) comandă bujii incandescente (diesel) comandă clapetă obturatoare comandă pompă combustibil (joasă presiune) comandă pompă combustibil (înaltă presiune) comandă supapă EGR comandă supapă supraalimentare comandă distribuție variabilă comandă pompă aer secundar (benzină) comandă supapă aer secundar (benzină) comandă supapă purjare canistră carbon activ (benzină) comandă circuit încălzire combustibil (diesel) comunicare CAN conexiune OBD |

Din punct de vedere funcțional un calculatorul de injecție are următoarele

componente:

o

blocul de alimentare de la baterie (+BAT)

o

blocul de procesare a semnalelor de

intrare

o

unitatea centrală de procesare CPU (μCONTROLER

- microcontroler)

o

memoria non-volatilă (EEPROM)

o

modulul de monitorizare

o

etajul de amplificare a comenzii

actuatoarelor

Foto: Procesarea semnalelor în calculatorul de injecție

Sursa: Bosch

Sursa: Bosch

Microcontrolerul este

componenta electronică care realizează operațiile matematice și logice ale

algoritmului de control. Acesta conține la rândul lui o memorie Flash EEPROM, o

memorie RAM, un convertor

A/D (analogic-digital) și un modul CAN.

Flash EPROM

Această memorie este partajată de algoritmul de control al motorului precum și

parametrizarea (calibrările) acestuia. Conținutul memoriei Flash EPROM poate fi reprogramat

atât în zona algoritmului cât și a parametrizării, specificând zona de memorie

ce se dorește a fi reprogramată. În cazul acestui tip de memorie, la

reprogramare, se șterge și se rescrie tot conținutul dintr-o anumită zonă, nu

se poate șterge individual a anume adresă de memorie.

RAM

Informațiile stocat în memoria RAM pot fi

accesate direct, prin specificarea adresei din memorie. Datele pot fi scrise și

citite de câte ori este nevoie, fără restricții. Acestă memorie este utilizată

în timpul funcționării motorului și conține toate variabilele din algoritmul de

control care sunt modificate (calculate). La oprirea motorului (întreruperea

alimentării cu energie electrică) tot conținutul memoriei RAM este pierdut, cu

excepția informației salvate în memoria nonvolatilă.

Convertor A/D

Semnalele de intrare în calculatorul de

injecție, în funcție de tipul senzorului, poate fi analogic sau digital. Un

semnal analogic (poziția pedalei de accelerație, presiunea de supraalimentare,

etc.) este de fapt o tensiune electrică, de obicei între 0 ... 5V pentru

senzori și 0 ... 15V pentru bateria de acumulatori . Conversia acestora în

valoare digitală, care poate fi interpretată de calculatorul de injecție, se

face cu ajutorul unui convertor analog-digital.

Anumiți senzori (cu efect Hall sau

contacte) trimit semnalele digitale către calculatorul de injecție. Acestea au

două nivele logice, 0 sau 1, reprezentate de 0 sau 5V. Microcontrolerul

procesează direct aceste semnal fără a avea nevoie de o conversie adițională.

Semnalul de turație al arborelui cotit

este generat de un senzor inductiv. Acesta are formă de impulsuri periodice,

este procesat în mod special de microcontroler și transformat ulterior în

semnal digital.

Modulul CAN realizează

comunicarea cu restul calculatoarelor de pe automobil (ABS, BCM, TCU, etc.) și

cu dispozitivele de diagnoză (scantool, aftersales).

Memoria EEPROM

Datele care nu trebuie pierdute la oprirea alimentării calculatorului de

injecție (coduri de eroare, km parcurși, codul imobilizatorului, etc.) sunt

stocate în memoria EEPROM (non-volatilă sau KAM). Datele conținute în acest

tip de memorie, ca și memoria Flash EPROM, se pot șterge. Avantajul acestui tip

de memorie este că poate șterge adrese de memorie individuale. De exemplu se

pot șterge doar codurile de eroare fără a afecta celelalte date memorate.

Modul monitorizare

În cazul motoarelor cu control electronic

al obturatorului, calculatorul de injecție este prevăzut cu un modul adițional

de monitorizare a anumitor parametrii ai motorului (poziție pedală accelerație,

presiune rampă combustibil, cuplu motor calculat, etc.). De exemplu, cuplul

motor este calculat redundant, de două microprocesoare. Dacă se detectează

diferențe între cele două valori de cuplu, se ridică un cod de eroare iar

motorul intră în stare de avarie. Acesta este un mod de protecție deoarece o

valoare a cuplului motor calculată eronat, poate conduce la accelerări bruște

ale motorului și implicit la posibile accidente.

Calculatorul de injecție – date tehnice

|

|

|

|

Nume

|

Delphi MT92

|

Delphi DCM3.7

|

Motor

|

benzină, cu injecție directă, supraalimentat

|

diesel, cu rampă comună, supraalimentat

|

Microprocesor

|

32 biți

|

32 biți, 80 – 120 MHz

|

Memorie Flash

|

2 MB

|

-

|

Conector

|

154 (94 + 60) pini

|

60 ... 200 pini

|

Comunicație

|

CAN

|

Conector

|

154 (94 + 60) pini

|

60 ... 200 pini

|

Comunicație

|

CAN

|

Calculatorul de injecție – coduri de eroare OBD

Cod

|

Descriere

|

Locație

|

P0601

|

Modul de control intern – eroare sumă de verificare memorie

|

-

|

P0603

|

Modul de control intern – eroare memorie non-volatilă (KAM)

|

-

|

P0604

|

Modul de control intern – eroare memorie RAM

|

-

|

P0605

|

Modul de control intern – eroare memorie ROM

|

-

|

P060A

|

Modul de control intern – performanța procesorului modului de

monitorizare

|

-

|

P060B

|

Modul de control intern – performanța convertorului analog

digital

|

-

|

P060C

|

Modul de control intern – performanța procesorului principal

|

-

|

P060D

|

Modul de control intern – performanța poziției pedalei de

accelerație

|

-

|

P060E

|

Modul de control intern – performanța poziției obturatorului

|

-

|

P060F

|

Modul de control intern – performața temperaturii lichidului

de răcire

|

-

|

P061A

|

Modul de control intern – performanța cuplului

|

-

|

P061B

|

Modul de control intern – performanța cuplului calculat

|

-

|

P061C

|

Modul de control intern – performanța turației motorului

|

-

|

P061D

|

Modul de control intern – performanța debitului masic de aer

|

-

|

P061E

|

Modul de control intern – performanța semnalului pedalei de

frână

|

-

|

P061F

|

Modul de control intern – performanța sistemului de control al

clapetei obturatoare

|

-

|

P062B

|

Modul de control intern – performanța sistemului de control al

injectoarelor

|

-

|

P062C

|

Modul de control intern – performanța vitezei automobilului

|

-

|

P062F

|

Modul de control intern – eroare memorie EEPROM

|

-

|

U0300

|

Modul de control intern – incompatibilitate software

|

-

|

Cauzele apariției codurilor de eroare ale

calculatorului de injecție sunt:

o

tensiunea bateriei este în afara limitelor

o

contact imprecis al pinilor

calculatorului cu mufa de conectare

o

defect intern de componentă (impune

schimbarea calculatorului de injecție).

Normele de

poluare, fie ca sunt europene (Euro), americane (Tier) sau japoneze (Japan)

impun producătorilor de autovehicule emisii poluante tot mai

reduse. De asemenea, în marile aglomerări urbane, nivelul emisiilor

automobilelor are o importanţă mult mai mare deoarece afectează direct

sănătatea locuitorilor.

Sonda

lambda (numită şi sonda sau senzorul de

oxigen) are o importanţă deosebită relativ la reducerea emisiilor poluante

de pe automobile. Produs al companiei Bosch, sonda lambda a fost utilizată

pentru prima oara alături de un catalizator pe un

automobil Volvo la sfârşitul anilor 1970. Dezvoltarea şi proiectarea sondei a

fost începuta în timpul anilor 1960 sub supravegherea dr. Gunter Bauman, în

cadrul companiei Robert Bosch GmbH.

Foto: Sonda

lambda - senzorul de oxigen

Sursa: Bosch

Sursa: Bosch

Aplicaţiile principale ale sondei lambda sunt motoarele pe benzină. Sonda se

utilizează şi pe motoarele diesel dar mult mai restrâns. Motivul este acela ca

motoarele pe benzina funcţionează în jurul amestecului stoichiometric în timp

ce motoarele diesel funcţionează cu amestecuri sărace.

Emisiile

poluante ale automobilelor

Înainte de a explica modul de lucru al sondei lambda trebuie să avem o imagine

clară a emisiilor poluante de pe automobile. Principalele emisii poluante ale

automobilelor sunt:

o

monoxidul de carbon CO;

o

oxizii de azot NOx;

o

hidrocarburile HC;

o

particulele PM.

Cea mai des

utilizată metodă de a reduce emisiile poluante de pe un

automobile este catalizatorul. În cazul în care catalizatorul reduce

proporţiile de CO, NOx şi HC din gazele de evacuare, acesta se numeşte

catalizator pe trei căi. Orice sistem de post tratare a emisiilor poluante al

unui automobil, ce utilizează uncatalizator, are în componenta şi o sondă lambda. Eficacitatea

catalizatorului depinde în întregime de buna funcţionare a sondei lambda.

Amestecul

stoichiometric

Pentru a

asigura arderea completă a combustibilului din motor (benzină sau motorină)

este nevoie de o anumita cantitate de oxigen deci de o anumita cantitate de

aer. Astfel, pentru a arde complet 1 kg de benzină avem nevoie de aproximativ

14.7 kg de aer. Dacă acest raport se păstrează (14.7:1) şi în cilindru putem

spune că amestecul din cilindru este stoichiometric. Notaţia

utilizată în literatura de specialitate, pentru evalua raportul aer:combustibil

din motor, este litera greceasca lambda (λ). Relativ la tipul amestecului

aer-combustibil din motor putem avea urmatoarele situaţii:

o

amestec bogat (λ < 1): în acest caz

combustibilul este în exces, aerul nefiind suficient pentru o ardere completă;

o

amestec stoichiometric (λ = 1):

în acest caz raportul aer-combustibil este ideal arderea fiind completă;

o

amestec sărac (λ > 1): în acest caz

aerul este în exces, arderea fiind completă dar cu exces de oxigen;

Rolul sondei

lambda

Tipul

amestecului aer-combustibil, bogat sau sărac, influenţează în mod direct

nivelul emisiilor poluante. Astfel în caz

unui amestec bogat, combustibilul fiind în exces, arderea este parţială,

rezultă emisii bogate în monoxid de carbon (CO) şi hidrocarburi (HC). În cazul

amestecurilor sărace, oxigenul fiind în exces, conduce la creşterea nivelului

de oxizi de azot (NOx) din gazele de eşapament. Compromisul este făcut în cazul

amestecului stoichiometric, caz în care emisiile sunt la un nivel mediu pentru

fiecare din cele trei componente (CO, HC şi NOx).

Foto: Nivelul

emisiilor poluante ale unui automobil în funcţie de tipul amestecului

aer-combustibil

- fără

catalizator

- cu

catalizator

Eficacitatea catalizatorului este

maximă atunci când amestecul aer-combustibil este stoichiometric. Rolul sondei

lambda este de a informa calculatorul de injecţie care este

starea amestecului aer-combustibil. Pe baza informaţie primite de la sondă

calculatorul va ajusta injecţia de combustibil astfel încât amestecul să se

menţină în jurul valorii stoichiometrice.

Foto: Controlul

în bucla închisă al injecţiei de combustibil.

Sursa: Wikimedia Commons

Sursa: Wikimedia Commons

Schema de principiu a controlului amestecului aer-combustibil în jurul valorii

stoichiometrice se compune din:

- senzorul

de masă de aer

- catalizatorul primar

- catalizatorul secundar

- injectoarele

de combustibil

- sonda

lambda amonte

- sonda

lambda aval

- circuitul

de alimentare cu combustibil

- galeria

de admisie

- galeria

de evacuare

Utilizând informaţia de la senzorul de masă de aer, calculatorul de injecţie

ajustează timpul de deschidere al injectoarelor reglând astfel cantitatea de

combustibil injectată. Acest mod de control al injecţie se numeşte control

în bucla închisă (closed loop control) şi se bazează pe

informaţia primită de la senzori.

A doua sondă lambda, de după catalizator,

are rolul de a monitoriza activitatea catalizatorului, pentru a ne asigura că

acesta funcţionează în parametrii normali. Cu alte cuvinte rolul sondei lambda

în aval de catalizator este de a diagnostica funcţionarea

catalizatorului.

Modul de funcţionare al unei sonde lambda

În echiparea automobilelor de serie exista

mai multe tipuri de sonde lambda. Un criteriu de clasificare ţine cont de

principiul de funcţionare şi de numărul de conexiuni electrice.

Astfel, dacă le clasificam după principiul

de funcţionare, distingem:

o

sonde lambda binare

§ cu zirconiu;

§ cu titan;

Sonde

lambda binare cu zirconiu

Acestea sunt primele tipuri de sonde

lambda utilizate în industria automobilelor. Principiul de funcţionare se

bazează pe modul de funcţionare al unei celule de combustie (fuel cell),

numita celulă Nernst. Acest tip de sondă lambda este de tipul

senzorului generator, senzor care produce o tensiune electrică fără să fie

alimentat la o sursa de tensiune exterioară. Tensiunea electrică generată de

sondă este produsă de diferenţa de molecule de oxigen din gazele de eşapament

şi aerul atmosferic.

Foto: Secțiune longitudinala printr-o sondă lambda

Sonda lambda se conectează pe galeria

de evacuare (1) prin intermediul carcasei cu filet (2).

În interiorul tubului de protecţie (3) se găseşte corpul

ceramic din dioxid de zirconiu (4). Acesta este învelit cu doi

electrozi (5), unul în contact cu gazele de evacuare iar cel de-al

doilea cu aerul atmosferic. De reţinut că electrodul care este în contact cu

gazele de evacuare este acoperit de un material ceramic poros care permite

pătrunderea gazelor şi în acelaşi timp protejează suprafaţa electrodului de

coroziune. Carcasa de protecţie (6) conţine orificii (8)

care au rolul de a permite aerului atmosferic să intre în contact cu unul

dintre electrozi. Arcul (7) asigura contactul între conectorul (9)

şi electrod.

Foto: Sonda lambda - componente

În funcţie de cantitatea de oxigen din

evacuare sonda lambda generează o tensiune care semnalează calculatorului de

injecţie dacă amestecul este sărac sau bogat. Astfel dacă amestecul

este bogat (λ < 1) atunci în gazele de eşapament se află o

cantitate foarte mică de oxigen. În acest caz sonda lambda va genera o tensiune

de aproximativ 0.8 ... 0.9 V. În cazul în care amestecul

este sărac (λ > 1) oxigenul se va găsi în cantitate mare în gazele

de evacuare, diferenţa de molecule de oxigen fiind mică tensiunea generată va

fi de ordinul 0.1 ... 0.2 V. Cu cat diferenţa dintre moleculele de

oxigen este mai mare, între gazele de eşapament şi aerul atmosferic, tensiunea

generată de sonda lambda este mai mare.

Foto: Principiul de funcţionare al sondei lambda

Ionii oxigenul din gazele de evacuare sunt conduşi prin intermediul dioxidului

de zirconiu către electrodul în contact cu aerul atmosferic. Se creează astfel

o diferenţă de potenţial între electrod şi masă (galeria de

evacuare) care este citită şi interpretată de calculatorul de injecţie.

În cazul în care amestecul este bogat (aprox. 0.9 V) calculatorul de injecţie

va aplica corecţii, ceea ce va conduce la o sărăcire a amestecului (aprox. 0.2

V). Rezultă că tensiunea de ieşire a sondei lambda va avea un salt de la 0.9 la

0.1 V sau de la amestec bogat la amestec sărac.

Foto: Nivelul tensiuni generate de senzorul de oxigen în

funcţie de tipul amestecului aer-combustibil

Denumirea de sondă binară vine de la faptul că sonda identifică

doar două stări ale amestecului, bogatsau sărac, fără a

putea determina care este nivelul exact de îmbogăţire sau sărăcire. Un

dezavantaj al sondei lambda este acela că funcţionează numai la temperaturi în

jur de 350 °C. Din acest motiv controlul îmbogăţirii amestecului nu

funcţioneaza exact din momentul demarării motorului, ci numai după ce

temperatura sondei a ajuns la valoarea nominală. Acest mod de funcţionare este

în defavoarea reducerii nivelului de emisii poluante.

Astfel, pentru a minimiza timpul de inactivitate al sondei lambda toate

versiunile curente sunt prevazute cu o rezistenţă electrică de

încălzire.

Foto: Conexiunea electrica a unei sonde lambda cu un singur

fir

Sonda

lambda cu trei sau patru fire

Foto: Conexiunea electrica a unei sonde lambda cu trei sau

patru fire.

Diagnosticarea sondei lambda

În funcţie de tipul amestecului

aer-combustibil, bogat sau sărac, sonda lambda generează o tensiune ce are

forma semnalului similara cu o sinusoidă.

Foto: Tensiunea generată de o sondă lambda binară

Odată ce senzorul a ajuns la temperatura nominală de funcţionare (aprox. 350

°C), pentru o turaţie amotorului termic în

jur de 2000 rot/min, tensiunea generată de sonda lambda ar trebui să sa situeze

în intervalul 0.2 ... 0.9 V. Trecerea de la tensiunea de 0.2 V la 0.9 V ar

trebui să se producă în aproximativ 0.3 secunde (durata tranziţiei). Diferenţa

de tensiune dintre amestecul bogat şi sărac ar trebui sa se situeze în jurul

valorii de 0.45 V. Perioada semnalului trebuie să se încadreze între 0.7 şi 1 secunde

în cazul în care sonda lambda funcţionează la parametrii nominali.

Foto: Semnalul sondei lambda în cazul unei funcţionări

defectuoase

În cazul în care perioada semnalului este

mai mare decât valorile recomandate, sonda ar trebui examinată în detaliu şi

înlocuită dacă este cazul. O reacţie mai lentă din partea sondei conduce la

concluzia că aceasta prezintă defecte sau este îmbătrânită, ne mai fiind

funcţională la parametrii nominali.

Configuraţiile care conţin două sonde lambda sunt utilizate pentru a monitoriza

eficienţa catalizatorului.

Implementarea celui de-al doilea senzor s-a făcut datorită normelor OBD 2 care

cer ca fiecare componentă care este implicată direct în reducerea emisiilor

poluante să fie diagnosticată. În cazul în care catalizatorul funcţionează

corect tensiunea sondei lambda de după catalizator (aval) are amplitudinea mai

mică, aceeaşi frecvenţă şi faza cu tensiunea sondei dinainte de catalizator

(amonte).

Foto: Semnalul sondei lambda după catalizator – funcţionare

corectă

Diferenţa de tensiune dintre sonda lambda din amonte şi cea din aval ajută

la diagnosticarea catalizatorului. Este mai puţin probabil ca sonda

de după catalizator sa

se defecteze (datorită îmbatrânirii) deoarece este supusă unor regimuri termice

mai scăzute. Din acesta cauza calculatorul de injecţie utilizează tensiunea

produsă de sonda de după catalizator pentru a compensa abaterile de la

parametrii nominali ale primei sonde. Performanţa sondei lambda este monitorizată

de calculatorul de injecţie utilizând următorii parametrii:

o

tensiunea de ieşire;

o

scurt circuitele;

o

rezistenţa internă;

o

viteza de trecere de la amestec bogat la

amestec sărac;

o

viteza de trecere de la amestec sărac la

amestec bogat;

În cazul defectării sondei lambda amestecul

aer-combustibil va fi neechilibrat, consumul de combustibil

va creşte, emisiile de fum se vor intensifica iar performanţele automobilului

vor fi diminuate.

Sonda lambda este un

element cheie în funcţionarea optimă a motorului, defectarea sau încercarea de

eliminare a acesteia din sistem va conduce la declanşarea modului de

funcţionare în regim de avarie al motorului, cu consecinţe negative

asupra consumului şi a performanţelor.

Senzorul de masă de aer (MAF) sau debitmetrul de aer - mod de funcționare și diagnoză

Motoarele cu ardere internă pentru

automobile funcționează pe baza arderii unui amestec aer-combustibil.

Funcționarea cu o anumită îmbogățire a amestecului aer-combustibil se poate

face numai dacă se cunoaște masa de aer care intră în cilindru. La motoarele

termice masa de aer se poate determina în două moduri: prin utilizarea

unui senzor de masă de aer (MAF) sau a

unui senzor de presiune aer admisie(MAP) combinat cu

un senzor de temperatură aer admisie.

Foto: Senzor de masă de aer (debitmetru aer) cu fir încălzit

Sursa: mafsensor.com

Sursa: mafsensor.com

Senzorul

de masă de aer măsoară cantitatea de aer care intră în cilindri. La

motoarele pe benzină acestă informație este utilizată pentru a determina

cantitatea de combustibil ce trebuie injectată, iar la motoarele diesel pentru

a calcula cantitatea de gaze arse reintroduse în cilindri de sistemul EGR.

În cazul

motoarelor pe benzină, funcționarea cu amestec stoichiometric este crucială

pentru a asigura randamentul optim al catalizatorului pe trei căi. Motorul pe

benzină funcționează în buclă deschisă doar cu informația de la senzorul de

masă de aer iar în buclă închisă și cu informația de la sonda lambda.

Foto: Funcționarea motorului

(injecției) în buclă deschisă – schemă de principiu

Sursa: e-automobile.ro

Sursa: e-automobile.ro

Foto: Funcționarea

motorului (injecției) în buclă închisă – schemă de principiu

Sursa: e-automobile.ro |

În timpul

funcționării în buclă deschisă (open loop), calculatorul de injecție primește

informația de la senzorul de masă de aer și pe baza acesteia calculează

cantitatea de combustibil ce va fi injectată în cilindru pentru a obține

amestecul aer-combustibil dorit. Se numește buclă deschisă deoarece

calculatorul de injecție nu știe dacă îmbogățirea reală a amestecului a fost

cea dorită, acesta nu are „feedback” de la motor. Pentru a închide bucla de

control, sau mai bine spus pentru a funcționa în buclă închisă (closed loop),

calculatorul de injecție se folosește de informația de la sonda lambda care

măsoară cât oxigen a rămas în gazele de eșapament după ardere. Cu informația

adițională de la sonda lambda, calculatorul de injecție aplică corecții de

calcul asupra cantității de combustibil injectată pentru a obține exact

amestecul aer-combustibil dorit.

Foto: Senzor de masă de aer (debitmetru aer) – elemente

componente

Sursa: mafsensor.com

Sursa: mafsensor.com

- carcasa

- conector

electric

- grilaj

de protecție

- element

sensibil

Senzorul de

masă de aer se montează pe galeria de admisie a motorului, între filtrul de aer

și clapeta obturatoare. La motoarele pentru

automobile se utilizează două tipuri de senzori de masă de aer: cu fir

cald (hot wire) sau cu peliculă caldă (hot film).

Chiar dacă constructiv cei doi senzori sunt diferiți, principiul de funcționare

este același.

Foto: Senzor de masă de aer (debitmetru aer) - element sensibil

și conector

Sursa: mafsensor.com

Sursa: mafsensor.com

Senzorul de masă de aer utilizează un fir

(sau o peliculă) încălzit pe lângă care curge aerul din admisie. Firul este

încălzit deoarece este parcurs de un curent electric. Odată cu creșterea

temperaturii firului crește și rezistența electrică a acestuia. Din acest motiv

curentul electric ce trece prin fir este limitat la o valoare maximă. Când

motorul este pornit aerul începe să curgă pe lângă fir reducându-se astfel

temperatura acestuia. Prin răcire se reduce rezistența electrică a firului iar

curentul electric ce-l parcurge crește până ce se ajunge la o nouă temperatură

de echilibru.

Foto: Exemplu de caracteristică a unui senzor de masă de aer

Sursa: e-automobile.ro

Sursa: e-automobile.ro

-

Astfel, curentul electric din fir variază în funcție de masa de aer care trece prin senzor. Senzorul are integrat un circuit electronic care transformă curentul electric într-o tensiune electrică cu valori între 0 și 5V. Această informație este transmisă calculatorului de injecție care, cu ajutorul caracteristicii senzorului, transformă tensiunea electrică înapoi în masă de aer și o utilizează la calculul parametrilor injecției. Pe lângă informația de masă de aer, senzorul mai transmite și informația de temperatură a aerului din admisie. Senzorul de temperatură al aerului din admisie este integrat în senzorul de masă de aer.Senzorul de masă de aer (debitmetru aer) – piniÎn funcție de tip și de firma producătoare, un senzor de masă de aer poate avea 5 sau 6 pini. De exemplu un senzor de masă aer Bosch 0 281 002 216 are următoarea configurație a pinilor.PinDescriere1Semnal senzor de temperatură2Alimentare +12 V3Masă (-)4Tensiune de referință de +5V5Semnal de masă de aer (0...+5V)

CodDescriereLocațieP006AIncorelare între semnalele senzorilor de presiune aer (MAP) și masă aer (MAF)-P0100Circuitul 'A' al senzorului de masă/volum aer-P0101Circuitul 'A' al senzorului de masă/volum aer - semnal în afara limitelor-P0102Circuitul 'A' al senzorului de masă/volum aer - semnal sub limita minimă-P0103Circuitul 'A' al senzorului de masă/volum aer - semnal peste limita maximă-P0104Circuitul 'A' al senzorului de masă/volum aer - semnal discontinuu-P010ACircuitul 'B' al senzorului de masă/volum aer-P010BCircuitul 'B' al senzorului de masă/volum aer - semnal în afara limitelor-P010CCircuitul 'B' al senzorului de masă/volum aer - semnal sub limita minimă-P010DCircuitul 'B' al senzorului de masă/volum aer - semnal peste limita maximă-P010ECircuitul 'B' al senzorului de masă/volum aer - semnal discontinuu-P010FIncorelare între semnalele senzorilor de masă aer ale circuitelor 'A' și 'B'-P061DModul de control intern – performanța debitului masic de aer-Observație: Codurile de eroare aferente senzorului de masă de aer pot apărea și în cazul în care alte sisteme sunt defecte, senzorul fiind perfect funcțional. De exemplu codul OBD P0102 poate apărea în cazul în care supapa EGR rămâne deschisă (în acest caz motorul „trage” continuu gaze arse iar debitul de aer proaspăt ce intră în motor scade). În cazul în care supapa EGR se blochează pe poziția închis poate fi ridicat codul P0103 (în acest caz în cilindri intră numai aer proaspăt care este peste limita maximă admisibilă, deoarece debitul de gaze arse este nul).Senzorul de masă de aer are un rol de bază în funcționarea motoarelor pe benzină și diesel. Acesta are impact direct asupra cantității de combustibil injectată (benzină) și a debitului de gaze arse recirculate (diesel). Orice defect a senzorului de masă de aer va avea ca efect aprinderea lămpii de emisii poluante (MIL) precum și reducerea performanțelor motorului (turație de ralanti ridicată sau instabilă, consum mărit de combustibil, putere scăzută).

Sistemele Stop & Start de pe automobile, în

anumite condiții de funcționare, opresc și repornesc automat motorul termic cu scopul de a reduce consumul de combustibil și emisiile poluante. Aceste sisteme sunt avantajoase mai

ales în traficul urban deoarece momentele de staționare ale automobilului în

trafic, cu motorul pornit, sunt mai des întâlnite (opriri la semafor,

ambuteiaje).

În cazul cutiilor de viteze automate, pentru cuplarea unei trepte

de viteză este necesar ca uleiul de transmisie să fie sub presiune. Pompa de

ulei care creează presiune în modulul hidraulic de control al cutiei este

antrenată de motorul termic. Astfel, dacă se echipează un automobil cu cutie

automată cu sistem Stop & Start, la fiecare repornire a motorul va

fi nevoie de timp suplimentar pentru ridicarea presiunii de lucru. Acest timp,

de aproximativ 0.90 secunde, este perceput de conducătorul auto și poate fi

deranjant.

Pentru a elimina acest timp de așteptare, inginerii de la ZF au echipat cutia

de viteze automată 8HP cu un sistem adițional, care permite creșterea

rapidă a presiunii uleiului în momentul repornirii motorului termic,

pentru automobilele echipate cu sistem Stop & Start.

Acest sistem

se numește HIS (Hydraulic Impulse Storage), conține un

acumulator de presiune cu arc elicoidal și este montat lângă modulul electrohidraulic de control. Cu acest sistem

automobilul poate redemara în aproximativ 0.35 secunde după

repornirea motorului termic. Față de o cutie de viteze automată fără acest

sistem, timpul de așteptare este redus cu aproximativ 0.45 secunde.

Foto:

Acumulator hidraulic de impuls ZF pentru cutiile automate (HIS) – componente

Sursa: ZF

Sursa: ZF

- conector

electric

- solenoid

- arc

elicoidal

- piston

- cilindru

- supapă de încărcare/descărcare

- racord de legătură cu modulul electrohidraulic

Foto: Acumulator hidraulic de impuls ZF pentru cutiile

automate (HIS) – mod de funcționare

Sursa: ZF

Sursa: ZF

În timpul funcționării cutiei de viteze

automate acumulatorul se încărcă. Uleiul sub presiune pătrunde prin supapa (6)

și împinge pistonul (4) spre mecanismul de blocare cu solenoid (2). Când

acumulatorul este încărcat complet pistonul comprimă arcul elicoidal (3) și

ajunge la capătul cursei unde este blocat.

În momentul în care sistemul Stop & Start comandă pornirea motorului termic, calculatorul transmisiei automate, prin

intermediul contactului electric (1), alimentează cu energie electrică

solenoidul (2) care eliberează pistonul. Acesta, sub acțiunea arcului elicoidal

(3), evacuează uleiul sub presiune din cilindru. În acest mod se creează

un impuls de presiune care este suficient pentru acționarea

elementelor transmisiei automate. Impulsul de presiune este necesar doar pentru

prima cuplare de treaptă de viteză. Pentru cuplările ulterioare presiunea

uleiului este asigurată de pompă.

Foto: Acumulator hidraulic de impuls ZF pentru cutiile

automate (HIS) – descărcarea acumulatorului

Sursa: ZF

Sursa: ZF

Acumulatorul de presiune are lungimea de 190 mm și un diametru de 50 mm.

Volumul rezervei de ulei este de aproximativ 1 litru. Datorită dimensiunilor

relativ reduse acumulatorul de presiune poate fi instalat adițional de modulul electrohidraulic de control.

Comparativ cu alte soluții (pompă de ulei

acționată electric) sistemul HIS are costul adițional cel mai redus, metoda de

implementare fiind relativ simplă și nu necesită modificări majore a

transmisiei automate.

La motoarele termice masa

aerului admis în motor este utilizată pentru calculul cantității de combustibil

ce trebuie injectată. Determinarea masei de aer se poate face

în două moduri: prin utilizarea unui debitmetru masic de aer sau prin

utilizarea unui senzor de presiune a aerului din admisie.

Foto: Senzor de presiune

aer admisie

Sursa: Denso

Sursa: Denso

Senzorul măsoară presiunea absolută a aerului

din galeria de admisie. Acest senzor mai este cunoscut și sub denumirea de

senzor MAP. Utilizarea unui senzor

de presiune aer în locul unui debitmetru este determinată de costul mult mai

redus al acestui senzor.

Senzorul de presiune aer admisie este

poziționat după clapeta de accelerație.

În cazul în care motorul este turbo supraalimentat mai există un

senzor de presiune aer înainte de clapeta de accelerație (după compresor) care

citește preiunea aerului comprimat.

Pentru

calculul masei de aer din cilindri, utilizând un senzor de presiune aer,

calculatorul de injecție utilizează în plus următoarele informații:

o cilindreea motorului

o densitatea aerului

o presiunea absolută a

aerului din admisie

o turația motorului

o randamentul volumetric

o temperatura aerului din

admisie

De asemenea, în cazul în care motorul este

prevazut cu sistem EGR,

calculatorul de injecție, pentru calculul masei de aer proaspăt din cilindri,

ține cont și de debitul de gaze arse introduse în motor.

Foto: Senzor de presiune

aer admisie – componente

Sursa: Delphi

Sursa: Delphi

- capac

de protecție

- conector

electric

- element

sensibil

- sistem

electronic de procesare a semnalului

- canal

de legătură cu galeria de admisie

Elementul sensibil (3), care măsoară presiunea aerului din admisie, conține un

element piezorezistiv. Acesta generează o tensiune electrică proporțională cu

presiunea aerului măsurat. Circuitul electronic conține și un sistem de

compensare a influenței temperaturii asupra valorii presiunii măsurate.

Senzorul de presiune aer poate fi utilizat atât pe motoarele aspirate cât și pe

cele supraalimentate. Domeniul de măsură este situat între 0.4 și 2.5 bari.

Pentru măsurarea presiunii, sensorul necesită o tensiune de alimentare, de

obicei de 5V.

Foto: Senzor de presiune

aer admisie (3 pini)

Sursa: Delphi

Sursa: Delphi

pin 1 – alimentarea

senzorului +5V

pin 2 – ieșirea senzorului (semnalul de presiune)

pin 3 – masa senzorului

pin 2 – ieșirea senzorului (semnalul de presiune)

pin 3 – masa senzorului

Deoarece la calculul masei de aer, utilizând

informația de presiune a aerului din admisie, intră și valoarea temperaturii

aerului, anumite versiuni au un pin adițional prin care se citește temperatura

aerului din admisie. Acest timp de senzor de presiune conține și un

termistor de tipul NTC care-și modifică rezistența electrică în

funcție de temperatura aerului din admisie (la creşterea temperaturii

rezistenţa electrică scade). Prin modificarea rezistenței se modifică tensiunea

electrică (echivalentul temperaturii) citită de calculatorul de injecție.

Foto: Senzor de presiune

și temperatură aer admisie (4 pini)

Sursa: Delphi

Sursa: Delphi

pin 1 – ieșirea

senzorului (semnalul de presiune)

pin 2 – alimentarea senzorului +5V

pin 3 – ieșirea senzorului (semnalul de temperatură)

pin 4 – masa senzorului

pin 2 – alimentarea senzorului +5V

pin 3 – ieșirea senzorului (semnalul de temperatură)

pin 4 – masa senzorului

Simptomele motorului în cazul defectării senzorului de presiune

aer

Deoarece

informația de presiune aer admisie este utilizată direct la calculul masei de

combustibil injectate, un defect al senzorului are impact direct asupra

performanțelor motorului. Posibilele simptome în cazul unui defect ale

senzorului de presiune aer admisie:

o turație de ralanti

instabilă

o pierdere din puterea

motorului

o oscilații la accelerarea

motorului

o stocarea unui cod de

eroare în calculatorul de injecție

Cod

|

Descriere

|

Locație

|

P0105

|

Circuitul senzorului de presiune absolută a aerului din

admisie

|

-

|

P0106

|

Circuitul senzorului de presiune absolută a aerului din

admisie – semnal în afara limitelor

|

-

|

P0107

|

Circuitul senzorului de presiune absolută a aerului din

admisie – semnal sub limita minimă

|

-

|

P0108

|

Circuitul senzorului de presiune absolută a aerului din

admisie – semnal peste limita maximă

|

-

|

P0109

|

Circuitul senzorului de presiune absolută a aerului din

admisie – semnal intermitent

|

-

|

Diagnosticarea senzorului de presiune aer admisie

În cazul

apariției unui defect de senzor MAP, înainte de a efectua diagnosticarea

senzorului și a conexiunilor electrice trebuie efectuate verificări ale

sistemului de admisie. În cazul în care există probleme cu etanșarea galerie de

admisie, prin pătrunderea de aer fals sau pierderi de presiune (la motoarelor

supraalimentate), calculatorul de injecție poate ridica un cod fals de eroare

pentru senzorul de presiune.

Diagnosticarea presupune utilizarea unui sistem (pompă, pompă de vacuum) care

poate creea plaja de presiuni la care lucrează senzorul. Astfel, se creează

diferite presiuni de lucru (minimă, medie și maximă) și se compară, cu ajutorul

caracteristici tensiune-presiune furnizată de producător, presiunea măsurată de

senzor.

Piața

principală pentru automobilele cu transmisii cu dublu ambreiaj (DCT) o reprezintă Europa. În același timp, în SUA și Japonia o

parte din piața transmisiilor automate și a celor cu variație continuăeste preluată de transmisiile DCT.

Tehnologia transmisiilor cu dublu ambreiaj nu este nouă, Porsche a început

utilizarea acestei tehnologii acum 25 de ani. Datorită costurilor mari de

producție și a controlului deosebit de complex al schimbării treptelor de

viteză tehnologia DCT nu a fost adoptată pe scară largă.

Foto: Ambreiaj

dublu monodisc cu frecare uscată

Sursa: LuK

Sursa: LuK

Cutiile

(transmisiile) cu dublu ambreiaj (DCT) îmbină avantajele unei cutii manuale (simplitate constructivă, randament

ridicat) cu cele ale unei cutii automate (schimbarea automată, sub sarcină și

fără șocuri a treptelor de viteză). Cutiile DCT, în timpul unei schimbări de treaptă de

viteză, transferă cuplul de la un ambreiaj la celălalt aproape instantaneu.

Componenta principală a unei transmisii DCT este ambreiajul dublu. Acesta

transferă cuplul de la motor la angrenajele cutiei de viteze. Constructiv se

deosebesc două tipuri de ambreiaje duble: multidisc cu frecare umedă și monodisc

cu frecare uscată.

Foto: Ambreiaj

dublu - furci de acționare și rulmenți de presiune

Sursa: LuK

Sursa: LuK

Ambreiajele multidisc utilizează ulei de transmisie pentru o răcire mai

eficientă, transfer de cuplu progresiv și fiabilitate ridicată. Dar, datorită

imersării în ulei, randamentul este mai scăzut iar prețul de producție mai

ridicat.

Ambreiajele monodisc uscate au avantajul

unui randament mai bun datorită lipsei uleiului. De asemenea coeficientul de

frecare al acestor ambreiaje se situează între 0.2 și 0.4, valori duble față de

un ambreiaj multi-disc umed. Cu toate acestea ambreiajele uscate sunt

proiectate să funcționeze pe întreaga durată de viață a automobilului, fără a

avea nevoie de întreținere.

Componentele unui ambreiaj dublu sunt

similare cu cele ale unui ambreiaj simplu: placă de presiune, disc de ambreiaj,

rulment de presiune și arc diafragmă.

Foto: Secțiune printr-un ambreiaj dublu cu frecare uscată

Sursa: LuK

Sursa: LuK

- furcă de acționare ambreiaj 1

- furcă de acționare ambreiaj 2

- rulment de presiune 1

- rulment placă centrală

- volantă dublă (DMF)

- placă de presiune ambreiaj 1

- disc de ambreiaj 1

- placă centrală

- disc de ambreiaj 2

- placă de presiune 2

- arc diafragmă 1

Furcile de acționare pot

fi controlate electro-hidraulic sau electric. Acestea trebuie să fie rezistente

din punct de vedere mecanic și perfect funcționale pe toată durata de viața a

ambreiajului.

Rulmentul de presiune, câte

unul pentru fiecare ambreiaj, are rolul de a permite acționarea arcului

diafragmă prin intermediul furcii.

Volanta dublă este

montată pe partea cu motorul și are rolul de a filtra oscilațiile torsionale

ale motorului. Montarea unei volante duble nu este obligatorie în cazul

motoarelor cu injecție indirectă. În cazul motoarelor diesel cât și în cazul

motoarelor pe benzină cu injecție directă este necesară utilizarea volantei

duble deoarece oscilațiile de cuplu sunt mai pronunțate.

Discurile de ambreiaj sunt

mai groase decât cele ale unei cutii manuale. De asemenea rezistența la uzură

este mai mare deoarece acestea trebuie să reziste toată durata de viață a

automobilului. Discul ambreiajului 1 are diametru mai mare deorece acesta este

supus unor sarcini mai mari.

Plăcile de presiune sunt

de mărimi diferite, fiecare fiind potrivit pentru discul de ambreiaj

corespunzător. Mecanismele de acționare sunt de asemenea diferite, placa de presiune

2 este acționată prin împingere iar placa de presiune 1 prin tragere.

Între cele două discuri de ambreiaj este